기어진동은 크게 기어의 설계 요인, 제조요인, 조립 요인, 운전 요인에 의해 생긴다.

설계 요인으로선 기어 강성이 변하고, 제조 요인으로 기어 정도가 달라지며, 조립 요인에 의해 조립 오차가 발생하여 이빨의 맞물림 충격 등의 진동을 일으킨다.

이러한 요인에 의해 기어 사이에서는 운동과 힘의 불완전한 전달이 이루어지며 이러한 요인을 통칭하여 전달 오차라고 한다.

이 전달 오차는 축의 회전과 기어 맞물림 주파수에 관련이 있는 기본적인 주기성을 가지고 있어서 전달오차의 푸리에(Fourier) 변환으로부터 얻을 수 있는 맞물림 주파수와 그의 하모니(Harmonic)은 기어 소음에 유용한 정보를 제공한다.

이 전달오차는 이상적인 기어와 실제 기어사이의 차이이며 보통 작용선의 변위로 나타낸다.

기어장치의 진동 원인

산업용에 사용되는 스퍼 및 헬리컬기어의 치형은 인벌류트 치형.

최근 기계가 기능화되고 고속화되면서 기어장치에서 발생되는 소음진동의 문제는 점점 심화.

다른 기계장치와 달리 기어는 고도의 기하학적 및 기구학적인 특성을 지니고 있음 .

평행축 기어장치의 소음ㆍ진동 특성

기어장치

기어장치의 구성요소는 기어 요소, 케이스, 베어링, 축, 기어상자를 설치하는 방진구, 그리고 외부 축과 연결하는 커플링으로 되어 있다.

그 밖의 유압장치나 액세서리가 추가될 수 있다.

진동모델은 동력계 전체의 시스템 특성이기 때문에 기어열 일부에 대해서만 진동 분석하는 것은 의미가 없다.

치접촉부의 복잡한 운동이 수반되어 있다.

기어 박스의 진동에 가장 결정적인 역할을 하는 부분의 기어 치접촉부이다.

기어장치의 진동원

가진원은 치형 오차로 인한 것이다.

인벌류트 치형이 완전한 경우는 치형 오차로 인한 가진이 존재하기 않는다.

그러나 치형 절삭과정에서 발생되는 가공오차는 필연적으로 존재한다.

치형 오차로 인하여 발생되는 기어 소음은 화인노이즈(whine noise)라 불리운다.

기어 소음에서 대표적인 또 다른 형태의 소음은 래틀노이즈(rattle noise)가 있는데 이것은 치형 수정이 잘 되지 않았거나 치의 굽힘 변형이 과도하여 기어 치가 서로 물려 돌아갈 때 시간차가 발생하여 주기적으로 충돌하는 현상이다.

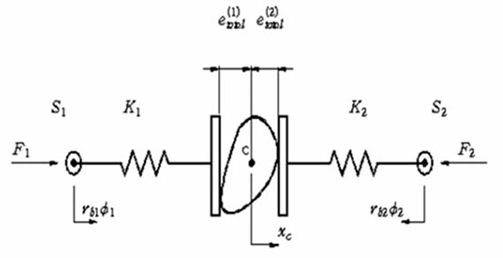

치형 오차로 인한 가진원을 수학적 모델로 표현하면 그림 과 같다

기어장치의 응답 특성

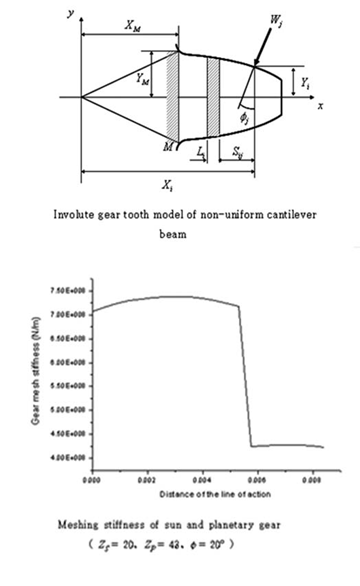

물리고 있는 치는 기어의 회전체에 붙어있는 외팔보로 간주하여 스프링으로 모델링한다.

수학적 모델은 양 기어의 기초원 사이에 접선방향으로 묶여있다고 가정한다.

이 때 스프링은 작용면 상에 놓이도록 설정하며 그 방향은 치 접촉부의 법선 방향이다.

또한 외팔보로 모델링된 기어 치는 기어 물림의 접촉점이 변동하는 관계로 <그림>과 같이 한 물림주파수 주기 내에서 강성계수가 변하는 소위 시변특성을 갖는다.

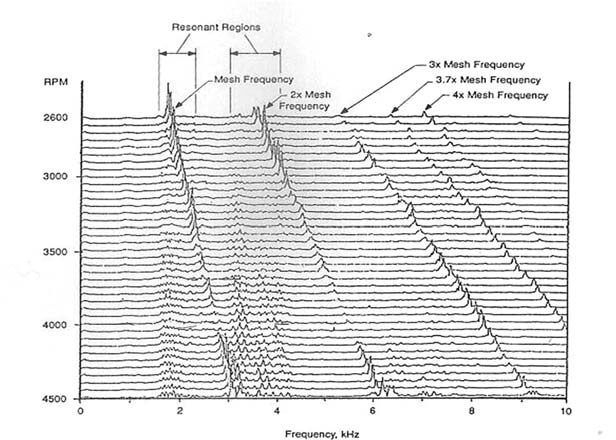

기어 상자 내부로부터 발생되는 가진주파수는 기어 쌍 마다 하나씩 발생되는 물림주파수와 그의 하모닉과 시변 치 강성계수의 조화결합으로 부터 파생되는 사이드 밴드들이 다수 발생하기 때문에 캠벨 다이아그램을 통하여 공진 여부를 파악하여야 한다.

다수의 내부적인 진동원을 갖는 기어 소음을 다루는 효과적인 수단은 waterfall plots의 활용이다

기어 소음 진동에 영향을 미치는 인자의 효과

|

설계향상 |

dB 감소 |

비 고 |

|

물림률 증가 (Contact Ratio) |

0 ~ 9 |

최대한 잘 설계하고 정확하게 치형과 잇줄 수정이 되지 않으면 3.0 이상 향상시키기 힘들다 |

|

감쇠(Damping) |

0 ~ 7 |

공명(Resonance)이 있을 때만 효과 |

|

헬리컬 기어 |

0 ~ 20 |

평기어(Spur Gear)에 비해서, 가공오차가 영향이 작다. |

|

래핑(Lapping) |

0 ~ 10 |

치형이 나쁠 때, 연마 안된 하이포이드 기어에 필요. |

|

크라우닝(Lead crowning) |

2 ~ 8 |

축의 설치 오차와 처짐을 보상해준다 |

|

물림 주파수를 낮춘다 |

0 ~ 6 |

500Hz 이하일 때. 이 한계는 기어크기에 의해 변할 수 있다 |

|

압력각을 줄인다 |

< 3 |

치강성(Tooth stiffness)을 감소시키고 흔들림(Runout) 영향을 줄인다. 물림률을 증가시킨다 |

|

치형 수정 |

6 |

평기어에 가장 좋다. |

|

표면 사상 |

0 ~ 7 |

처음의 사상 상태에 달려 있다 |

< 출처 : Dennis P. Townsend, "Dudley's Gear Handbook" 2nd Ed. 1992, McGraw-Hill 의 14.5절 >

기어 소음ㆍ진동에 영향을 미치는 추가 인자의 효과

|

설계향상 |

다른 제안 |

|

백래시(Backlash) |

과도할 경우에 줄이면 효과가 있다. 너무 작은 백래시는간섭 위험 때문에 위험하다. 고속에서는 증가시키면 에어포켓(Air pocketing)효과를 줄일 수 있다. |

|

베어링 |

전동체를사용하는 베어링 보다 미끄럼 베어링이 소음이 작다 |

|

접촉선의 길이 |

고정시킨다 |

|

지름피치(Diametralpitch) |

이 크기가 작을수록 물림률을증가시킨다. 따라서 소음이 줄어든다. |

|

비틀림 각(Helix angle) |

40。 까지는 소음을 줄인다. 높은 비틀림각에서는추력(Thrust force)이 심해진다. |

|

재질 |

플라스틱 기어가 스틸보다훨씬 조용하다 |

|

물림 주파수를 변경한다 |

공명조건을 피하는데 도움이 된다. |

|

치강성(Mesh stiffness) |

충격력을 줄이지만 하중전달오차(Transmission error)가 증가한다. 압력각을줄이면 치강성을낮출 수 있다 |

|

위상조절(Phasing) |

유성기어와 피니언이여러개인분할경로(Split-path) 구동에는 효과가 있다. 다른 형식은 비실제적이다. |

|

유성기어(Planetary gear) |

적절한 위상은 소음을 줄일 수 있다. 축은 동심이 되어야 하고 부동(float)이 될 필요가 있다. |

|

압력각 오차 |

8 dB 정도 상승한다 |

|

치형 오차(Profile error) |

S 형상과 푹 오목한 치형은 특별히 나쁘다. 소음이 18 dB 까지 증가 |

|

퇴거 형태(Recess action) |

좋으면 접촉시작 충격과 미끄럼을 줄인다 |

|

구름각(Roll angle) |

최저점은 적어도 8~10。 구름각을가져야 한다. |

|

피치 오차(Spacing error) |

7 dB 까지 소음이 증가한다 |

|

분할 경로(Split path) |

분할해서 동력을 전달하면 지름이 작은 것을 사용할 수 있고 따라서 소음이 줄어든다. |

|

조정된 흡음기 |

공명이 있을 경우 소음을 크게 줄일 수 있다. |

백래시

① 백래시는 일반적으로 진동 소음과 관계없다.

② 고속 운전시 치면분리가 일어날 때 분리량이 대단히 커지면 물리고 있는 이빨의 뒷면에 백래시를 넘어서 치면을 때리는 현상이 있으므로 백래시를 적게 하는 것이 좋다.

③ 고속 운전을 할 때는 어느 정도의 백래시가 필요하다.

윤활유

① 오일의 점도는 진동, 소음에 거의 무관, 최소와 최대 점도사이의 소음차이는 평균 2dB 정도이다.

② 유량의 다소에도 거의 무관(보통 윤활 조건) 2~3dB 차이, 윤활이 충분하지 못할 때와 윤활이 충분할 때는 10 dB이상 소음이 감소

③ 유량이 작을 때는 고주파 성분이 많아진다.(감쇠가 작아지므로)

④ 기어박스내의 유면 높이보다는 치면에 윤활상태가 충분한가, 아닌가가 중요하다

⑤ 윤활이 충분하지 못할 경우 치면 손상이 진행되어 치형 오차가 커져, 그 결과 소음 이 커지는 경우가 있음